MAIN PAGE

> Back to contents

Cybernetics and programming

Reference:

Iureva R.A., Vedernikov K.A., Andreev Y.S.

Engineering and Technological Solutions in the Process of Developing Robotlike Inspection Systems for Controlling Conduit Pipes

// Cybernetics and programming.

2016. № 6.

P. 56-63.

DOI: 10.7256/2306-4196.2016.6.20982 URL: https://en.nbpublish.com/library_read_article.php?id=20982

Engineering and Technological Solutions in the Process of Developing Robotlike Inspection Systems for Controlling Conduit Pipes

Iureva Radda Alekseevna

PhD in Technical Science

graduate student, Department of Safety of Information Technology, St. Petersburg National Research University of Information Technologies, Mechanics and Optics

197701, Russia, g. Saint Petersburg, Kronverkskii prospekt,, 49, kab. 231

|

raddayurieva@gmail.com

|

|

|

Other publications by this author

|

|

Vedernikov Kirill Alexandrovich

Master's degree student of the Department of Technogenic Security Systems and Technologies at ITMO University

197101, Russia, Saint Petersburg, str. Kronverksky Prospect, 49

|

vedernikov@diakont.com

|

|

|

Other publications by this author

|

|

|

Andreev Yurii Sergeevich

PhD in Technical Science

associate professor of the Instrumentation Technology Department at ITMO University

197101, Russia, Saint Petersburg, str. Kronverksky Prospect, 49, of. 262

|

yandreev84@gmail.com

|

|

|

|

DOI: 10.7256/2306-4196.2016.6.20982

Received:

06-11-2016

Published:

02-02-2017

Abstract:

Intratubal diagnostics is part of a set of non-destructive control methods allowing to define internal defects of conduit pipes by the means of technical diagnosis. The main goals of intratubal diagnostics are to define defects in the conduit pipe metal, welded joints, conduit pipe geometry, types of defects, their location and position inside a conduit pipe. To achieve these tasks, a cyber physical system certain requirements set for is usually developed. The present article is devoted to a group of companies 'Diakont', one of the world leaders in the sphere of high technological solutions of security arrangements and increasing efficiency in nuclear, petroleum and thermal power industries. The purpose of the present research is to analyze engineering and technological solutions used in the process of developing a robotlike complex for intratubal diagnostics at 'Diakont' company. The rationale of the research is caused by the growing demand for cyber physical systems related to explosion safety and low cost. Thus, creation of a cyber physical system for controlling conduit pipes is a challenging task. As a result of peculiarities of the environment where intratubal diagnostics are performed, there are strict explosion safety requirements for details and parts of the diagnostic suite. Moreover, the system must have a number of engineering specifics aimed at passing shaped objects, inclined and vertical parts of conduit pipes. The authors' contribution to the topic is their analysis of existing technological solutions made in the process of developing cyber physical systems for controlling conduit pipes.

Keywords:

high technology systems, technotronic security , explosion safety, robotlike system, intratubal technical diagnosis, non-destructive testing, technological solutions, engineering solutions, cyber physical systems, conduit pipe control

This article written in Russian. You can find original text of the article here

.

Контроль состояния трубопроводов – это залог безопасности при транспортировке газа и нефти. Во всем мире магистральные трубопроводы успешно контролируются поршнями для внутритрубной диагностики. Однако этот метод становится малопригодными, когда трубы имеют изгибы и вертикальные участки, что обусловливает трудность прохождения контролирующего устройства через такие участки. Так и для трубопроводов компрессорных станций и отдельных участков магистралей, применение поршней невозможно из-за сложной геометрии трубопроводов. Эффективным инструментом контроля таких объектов являются самодвижущиеся киберфизические системы для внутритрубной диагностики [1].

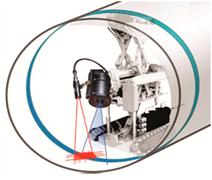

На сегодняшний день робототехнический комплекс АО «Диаконт» (рис.1) является уникальным, не имеющим аналогов, на рынке внутритрубной диагностики.

Рисунок 1 – Модель киберфизической системы контроля трубопровода АО «Диаконт» Рисунок 1 – Модель киберфизической системы контроля трубопровода АО «Диаконт»

Внутритрубное техническое диагностирование (ВТД) - комплекс работ (рис.2), обеспечивающий получение информации о дефектах, сварных швах, особенностях трубопровода и их местоположении с использованием внутритрубных диагностических комплексов, в которых реализованы различные виды неразрушающего контроля.

Рисунок 2 – Изображение внутренней поверхности трубопровода, полученное с помощью киберфизической системы контроля трубопровода АО «Диаконт» Рисунок 2 – Изображение внутренней поверхности трубопровода, полученное с помощью киберфизической системы контроля трубопровода АО «Диаконт»

Основными задачами ВТД являются выявление дефектов в металле трубопровода, дефектов сварных швов, дефектов геометрии трубопровода, распознавание типа дефектов, определение их размеров и положения на трубопроводе [2].

Таким образом, целью данного исследования является анализ проектно-конструкторских и технологических решений, использованных при разработке роботизированного комплекса для ВТД в АО «Диаконт». Актуальность данной цели обуславливается ростом спроса на киберфизические системы данного предназначения, связанного с ее взрывозащищенностью и низкой стоимостью.

Целью завода изготовителя является создание телеуправляемого диагностического комплекса, удовлетворяющего всем требованиям по устойчивости к внешним воздействиям, конструктивному исполнению, выявлению дефектов, надежности и безопасности при проведении ВТД.

Рассмотрим некоторые конструктивные и технологические особенности робототехнического комплекса для диагностики газовых трубопроводов.

Комплекс для проведения ВТД состоит из взрывобезопасного средства доставки (далее - ВСД), сменных диагностических модулей и системы управления. Связь между роботом и системой управления осуществляется по кабелю, что позволяет получать информацию в интерактивном режиме о расположении ВСД внутри трубопровода, включая определение линейной координаты, крена, дифферента, информацию с узла ротации по угловой координате расположения диагностического модуля, а также обеспечивать передачу данных и команд управления, передачу питающих напряжений и в случае нештатных ситуаций провести аварийное извлечение.

Конструкция ВСД должна позволять попеременно устанавливать на узел ротации диагностические модули, входящие в состав оборудования передающей стороны. В связи с этим модули имеют одинаковые разъёмы подключения к средству доставки, одинаковые контакты для передачи питающих напряжений и передачи данных.

Конструкция ВСД должна предусматривать возможность аварийного извлечения из трубопровода. Проблема решена установкой по бокам корпуса ВСД и траков дополнительных роликов, на которых его достаточно легко извлечь из трубопровода, вытягивая за трос аварийного извлечения или кабель соединительный. Также изготовлен блок аварийного извлечения, благодаря которому возможна подача сигналов управления приводам верхнего трака и роликов при отказе линии связи.

Разработчики серьёзно подошли к вопросу о взрывобезопасном исполнении частей телеуправляемого диагностического комплекса (далее - ТДК).

ТДК обеспечивает работу во взрывоопасных зонах класса 1 и 2 в соответствии с Ех маркировкой, ГОСТ IEC 60079-14, IEC 60079-14.

Оборудование передающей части ТДК изготовлено в соответствии с требованиями технического регламента таможенного союза ТР ТС 012/2011 «О безопасности оборудования для работы во взрывоопасных средах» и в соответствии с требованиями системы МЭКЕх по сертификации на соответствие стандартам безопасности электрооборудования, предназначенного для применения во взрывоопасных атмосферах (далее – система МЭКЕх).

Оборудование передающей части ТДК и линии связи, содержащее электромонтаж, соответствует требованиям ГОСТ Р МЭК 60079-0, IEC 60079-0, ГОСТ IEC 60079-1, IEC 60079-1, ГОСТ Р МЭК 60079-11, IEC 60079-11, ГОСТ 31610.28/IEC 60079-28, IEC 60079-28 и имеет взрывозащищенное исполнение с видом взрывозащиты «взрывонепроницаемая оболочка» по ГОСТ IEC 60079-1, IEC 60079-1, «искробезопасная электрическая цепь» по ГОСТ Р МЭК 60079-11, IEC 60079-11, «искробезопасное оптическое излучение» по ГОСТ 31610.28/IEC 60079-28, IEC 60079-28, а также уровень взрывозащиты «взрывобезопасный» с маркировкой взрывозащиты [3].

Также ВСД снабжен датчиком газоанализатора, который обеспечивает непрерывную сигнализацию значения измеряемого параметра загазованности на экране принимающего оборудования, компьютера оператора.

Для перемещения ВСД по трубопроводу имеется 3 трака: 2 нижних и один верхний. Для поворота ВСД в горизонтально расположенных участках трубопровода (направо или налево), устанавливается различная скорость правого и левого траков. Поворот ВСД происходит в сторону трака вращающегося с меньшей скоростью. Радиус поворота зависит от разницы скоростей нижних траков.

При необходимости перемещения по наклонным участкам трубопроводов верхний трак поднимается и с усилием, достаточным для предотвращения соскальзывания ВСД упирается в стенку трубы.

Переход ВСД из горизонтального участка трубопровода в наклонный и наоборот осуществляется установлением различных скоростей верхнего и нижних траков. Радиус поворота зависит от разницы скоростей нижних и верхнего трака.

Особое внимание уделяется камерам обзорным и контрольным, установленным на ВСД, благодаря которым обеспечивается получение цветного видеоизображения, проведение визуального контроля.

Обзорная камера представляет собой герметичную конструкцию, состоящую из видеокамеры, двух светодиодных осветителей, включающих в себя светодиоды белого цвета каждый, платы управления ходовой камерой и разъема, закрепленных в общем корпусе. Корпус камеры выполнен из алюминиевого сплава. ПЗС-камера формирует полный телевизионный сигнал, поступающий на блок преобразования сигналов или на вторичный источник питания.

Осветители светодиодные обеспечивают равномерную подсветку зоны обзора, необходимую для формирования изображения. Осветители имеют линейное регулирование интенсивности. Объектив проецирует оптическое изображение зоны обзора на передающий прибор – ПЗС-камеру.

Контрольная камера КВИК предназначена для проведения телевизионного внутритрубного обследования внутренних полостей и внутренних поверхностей труб и соединительных деталей и телевизионного визуального и измерительного контроля методом отраженного оптического излучения внутренней поверхности кольцевых сварных соединений, включая околошовные зоны.

Камера телевизионная КВИК-ВСД состоит из следующих основных узлов:

- плата интерфейса ПИ-КВИК;

- плата питания ПП-КВИК;

- КМОП-модуль;

- светодиодный осветитель;

- драйвер лазера;

- двигатель с редуктором.

Объектив проецирует изображение объекта контроля на КМОП-модуль, который формирует сигнал изображения, поступающий на плату интерфейса.

Плата интерфейса преобразует поступающий сигнал от КМОП-модуля и передает его в узел ротации.

Использование КМОП-модуля объясняется наличием ряда преимуществ: автоэкспозицией, режимом расширенного динамического диапазона и шумоподавлением.

Двигатель с редуктором обеспечивает перемещение лазерного зонда в зависимости от диаметра контролируемого трубопровода.

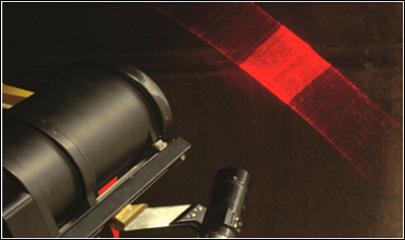

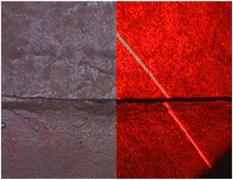

Рисунок 3 – Лазерная профилометрия Рисунок 3 – Лазерная профилометрия

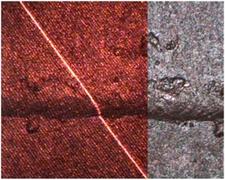

Лазерный зонд (рис. 4, 5) обеспечивает возможность измерения глубины выявленных дефектов контролируемого объекта. Лазерный зонд проецирует сетку параллельных линий под заданным углом к поверхности контролируемого объекта. Падая на объект контроля, проекции линий изменяют свою форму в зависимости от рельефа его поверхности. Камера телевизионная КВИК фиксирует полученное изображение проекций линий и передает их в оборудование приемной части ТДК.

Рисунок 4 – Процесс проецирования лазерным зондом параллельных линий

Рисунок 5 – Процесс измерения глубины канавки с помощью лазерного зонда Рисунок 5 – Процесс измерения глубины канавки с помощью лазерного зонда

В зависимости от диаметра обследуемого трубопровода лазерный зонд перемещается по ходовому винту и устанавливается под требуемым углом путем совмещения соответствующих отверстий кронштейнов. Каждое отверстие на кронштейне имеет маркировку, которая соответствует диаметру условному контролируемого трубопровода. Лазерный зонд устанавливается в положение, обеспечивающее попадание в поле зрения камеры телевизионной КВИК центра системы полос, проецируемой им на поверхность объекта.

Программный комплекс ВТД, установленный на компьютере оператора/контролера из состава ТДК, обеспечивает управление режимом работы камеры и процессом проведения контроля, позволяет осуществлять вывод видеоизображений на монитор и их сохранение в архив, а также измерение геометрических размеров выявленных оптически открытых дефектов в плоскости XY и измерение их глубины с отображением результата измерения как в интерактивном режиме, так и в режиме просмотра видеоизображений из архива. [4]

Помимо вышеизложенных конструктивных и технологических особенностей диагностический комплекс должен иметь широкий диапазон рабочих температур: от минус 20 до плюс 45 °C, что достигается выбором определенных схемотехнических решений, соответствующих материалов оболочек кабелей и т.д.

Таким образом, создание киберфизических систем контроля состояния трубопроводов является трудоёмкой и наукоемкой задачей. В связи с особенностями среды проведения ВТД к частям диагностического комплекса предъявляются жесткие требования в части взрывозащиты. Помимо этого система должна иметь ряд конструктивных особенностей, связанных с преодолением фасонных изделий, наклонных и вертикальных участков трубопровода.

References

1. Sait organizatsii OOO «Gazproekt-DKR», ekspluatiruyushchei robototekhnicheskie kompleksy. http://v-t-d.ru/

2. GOST R 55999-2014 Vnutritrubnoe tekhnicheskoe diagnostirovanie gazoprovodov. Obshchie trebovaniya

3. TELEUPRAVLYaEMYI DIAGNOSTIChESKII KOMPLEKS TDK-400-M-L. Rukovodstvo po ekspluatatsii

4. KAMERA KVIK-VSD. Rukovodstvo po ekspluatatsii

5. Baikin V.A., Stetsyuk A.N. Formalizatsiya tekhnologicheskikh protsedur kontrolya zhiznennogo tsikla slozhnoi inzhenerno-tekhnicheskoi sistemy // Programmnye sistemy i vychislitel'nye metody. - 2015. - 1. - C. 52 - 58. DOI: 10.7256/2305-6061.2015.1.14407.

6. Korobeinikov A.G., Fedosovskii M.E., Aleksanin S.A. Razrabotka avtomatizirovannoi protsedury dlya resheniya zadachi vosstanovleniya smazannykh tsifrovykh izobrazhenii // Kibernetika i programmirovanie. - 2016. - 1. - C. 270 - 291. DOI: 10.7256/2306-4196.2016.1.17867. URL: http://www.e-notabene.ru/kp/article_17867.html

7. Korobeinikov A.G., Grishentsev A.Yu., Kutuzov I.M., Pirozhnikova O.I., Sokolov K.O., Litvinov D.Yu. Razrabotka matematicheskoi i imitatsionnoi modelei dlya rascheta otsenki zashchishchennosti ob''ekta informatizatsii ot nesanktsionirovannogo fizicheskogo proniknoveniya // Kibernetika i programmirovanie. - 2014. - 5. - C. 14 - 25. DOI: 10.7256/2306-4196.2014.5.12889. URL: http://www.e-notabene.ru/kp/article_12889.html

8. Yablochnikov E.I., Gribovskii A.A., Pirogov A.V. Effektivnost' primeneniya additivnykh tekhnologii dlya izgotovleniya lit'evykh form i pri podgotovke proizvodstva izdelii iz termoplastichnykh polimernykh materialov // Metalloobrabotka -2013. - № 5-6(77-78). - S. 74-80

Link to this article

You can simply select and copy link from below text field.

|